物流讀碼系統與模組化視覺通道

準時將更多產品與貨件以最佳成本遞送至正確的目的地

| 由於需求不斷成長,零售配送、電子商務發貨及包裹處理工廠將產品送達客戶手上的壓力也日益沉重。可靠且極精準的機器視覺與讀碼器解決方案在協助營運團隊改善可追溯性、更有效率地裝載卡車,以及確保出倉貨件能準時並以最佳成本送達正確地點等方面,其地位越來越重要。使用這些解決方案提供的性能回饋與分析深入解析,公司能夠微調出倉作業,以在問題擴大且付出的代價更高之前發現問題。 | .jpg) |

出倉掃描

更迅速裝載出倉卡車,同時提高可追溯性並減少人工處理

| 零售經銷廠商與發貨工廠正在想方設法,想要提高從入倉到出倉集貨站門口的可追溯性。為了讓產品從進入到離開工廠的期間達到「零損失」,管理團隊變得越來越注重作業品質與資產管理 (將損失降至最低),驗證有哪些貨件送上出倉卡車,比以往更為重要。許多組織用以確保將正確的產品裝載到卡車上的作業方法,均仰賴貨件分類機的精準度。不過,這種方法不一定能達到設立的損失目標。貨件還是會遺失、遭竊,或放到錯誤的出貨通道。通過分類機的產品則可能因為條碼品質不良,以及掃描系統無法讀取條碼,而發生致分類不正確的情況。配送中心每天遺失數十樣貨件,而每年遺失數萬件的情況並不罕見。當產品未能準時送達或完全沒送到時,除了會產生內部成本,還會對客戶期望與品牌商譽產生負面影響。 許多公司會在集貨站門口使用手持掃描器作為可追溯性的基點,或是毫無作為。作業人員需要另外花時間拿起掃描器,掃描貨箱,放下掃描器,再將貨箱裝載到卡車上,導致不必要的延遲。 |

|

康耐視可提供一些方式,提升出倉集貨站門口的追蹤能力。解決方案範圍視眾多因素而異,包括工廠出倉物流的流程需要多少名作業人員,以及產量需求。增加接觸點 (作業人員),營運時間與成本也會隨之增加,因此關鍵在於找出自動化與作業人員資源的適當平衡。

康耐視出倉物流掃描解決方案配備 DataMan 370 與 DataMan 470 讀碼器,提供以免持方式迅速、有效且精準地讀取條碼的解決方案。使用先進演算法與解碼技術,康耐視讀碼器提供高達 99.9% 讀取率,即使條碼受損、有髒污和遭扯破,或甚至是包覆在反光材料下,都不是問題。康耐視讀碼器可擷取和傳送輸出資料與圖像,廠務主管可用來提供品質指標,以及從上游流程更迅速識別問題,節省時間與金錢,還可以讓重工情況減至最少。

|

集貨站口的免持式條碼讀取應用康耐視的免持式條碼讀取解決方案配備 DataMan 影像式條碼讀取器,提供迅速、有效且精準讀取條碼的解決方案。 高架掃描配置代表作業人員能比使用掌上型或指環式掃描器,每分鐘讀取和裝載更多貨箱。此外,這種可應用在集貨站口的免持式方法可確保配送或發貨工廠運送正確的品項、改善庫存精準度、減少因退貨而耗資甚鉅,以及提高整體貨件可追溯性。 |

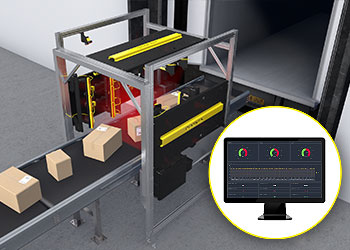

輸出視覺通道

康耐視模組化視覺通道專為大量配送的工廠設計,其需要高產量與更高的自動化程度,減少人工處理且提高可追溯性,以及降低作業成本。這些視覺通道配備 DataMan 圖像式讀碼器,提供全面、高速的讀碼涵蓋範圍,無論條碼位置或現況為何。此外,康耐視視覺通道使用先進演算法、一維/二維快速排序,1DMax 搭配 Hotbars 技術、2DMax 搭配 PowerGrid 技術之類的先進演算法,能以極端角度 (高達 85 度) 精準地讀取條碼,可以更靠近放置貨件與包裹,以提高產量。

貨盤堆疊出倉出貨

堆疊貨盤更迅速,提高整體卡車裝載效率

|

配送工廠一直在尋求更有效率的方式,以更快的速度裝載和卸載進出工廠的卡車,提高其產能。在許多情況下,都是以人工將貨件逐一裝載到卡車上堆疊。為了達到效率要求,工廠傾向在出倉出貨之前先堆疊貨盤,如此可以節省時間與金錢,以及在運送期間保護產品。 進行貨盤堆疊流程時,需要先掃描每一個品項,然後才放置到貨盤上。傳統上,都是為此而使用鐳射式手持掃描器。不過,這些掃描器難以讀取受損或有髒汙的條碼,意味著作業人員必須花時間為貨件印出新的標籤,使得流程所需的時間與金錢增加。此外,由於手持掃描器需要騰出一隻手操作,使得揀選品項,加以掃描,接著放到貨盤上的整體流程很沒有效率。 |

.jpg) |

安裝在高架的康耐視圖像式陳列掃描解決方案配備 DataMan 370 與 DataMan 470 讀碼器,提供以免持方式迅速、有效且精準地讀取條碼的解決方案。高架掃描配置代表作業人員能比使用掌上型或指環式掃描器,更迅速讀取和堆疊貨盤。此外,這種方法可確保配送或發貨工廠運送正確的品項、改善庫存精準度、減少因退貨而耗資甚鉅,以及提高整體貨件可追溯性。康耐視讀碼器使用先進演算法,即使面對極嚴重受損、變形、模糊或低反差的標籤式條碼,亦能輕鬆解碼,領先業界達到 99.9% 讀取率,進而提高配送工廠的效率並降低成本。

裝運車次最佳化

可將運輸成本最佳化,以及降低易碎品項在運送期間損壞的風險

| 零售經銷廠商與電子商務發貨中心裝運和運送的包裹數量更勝以往。從財務上來看,有必要安排出倉出貨事宜,依照最佳順序將最大量的貨件裝載到卡車或其他車輛上。僅部分裝載的卡車和滿載的卡車相比,其單品項的運送成本會較高。許多組織都是依據所臆測的最佳情況來裝載卡車和送貨車輛,導致效率不彰和成本增加。箱形 (立方體) 與形狀不規則的品項 (非立方體) 必須先以人工分開後,才裝載到卡車,在處理數量不斷增長且變化繁多的包裹類型時,並非有效率的作業。以人工處理貨件會拖慢裝載流程速度。 | .jpg) |

了解有關物流行業趨勢和康耐視解決方案的更多信息

|

|

|

|

|